Le principe de l'impression 3D repose sur le dépôt de matière selon les 3 axes (X,Y et Z) permettant de réaliser n'importe quel objet, avec comme seules limites, votre imagination.

Dans l'impression 3D, 4 grandes technologies différentes sont disponibles :

1. FDM - Fused Deposition Modeling (Dépôt de matière fondue).

" La technologie, plus connue sous son nom anglais de ‘Fused Deposition Modeling’ (FDM), a été développée par S. Scott Crump à la fin des années 80 et commercialisée en 1990 par Stratasys (USA), entreprise dont il est le fondateur.

Qui dit « impression 3D » dit « modèle

3D », tout commence par la conception de l’objet à partir d’un logiciel

de CAO (CATIA, SolidWorks, ProEngineer par exemple). Le fichier 3D

obtenu, le plus souvent au format .STL, est découpé en plusieurs couches

via un logiciel comme Makerware, avant d’être envoyé à la machine.

L’impression 3D démarre par la mise à

température de la machine (autour de 200°C), nécessaire pour la fusion

de la matière. Une fois la machine chauffée, un fil de matière, de

l’ordre de 0.1 millimètre de diamètre, est alors extrudé sur une

plateforme à travers une buse se déplaçant sur 3 axes, x, y et z. La

plateforme descend d’un niveau à chaque nouvelle couche appliquée,

jusqu’à impression de l’objet.

Cette technologie est compatible avec un large choix de polymères thermoplastiques

(ABS, Polycarbonate, PPSF pour polyphenylsulfone, et ULTEM), ce qui se

traduit par une grande gamme de couleurs (98% des couleurs de Photoshop

sont disponibles), d’excellentes propriétés mécaniques et de

bio-compatibilités. En plus, il est aussi possible d’imprimer avec des

filaments de bois et de pierre (LayWood et LayBrick respectivement), et

du céramique et des matières alimentaires en faisant des adaptations au

niveau de la tête d’extrusion. En conséquence, le dépôt de matière

fondue est utilisé dans de nombreux domaines: l’aérospatiale,

l’automobile, l’architecture, le médical, la décoration, l’art et la

cuisine, autant pour le prototypage rapide que pour la fabrication de

pièces fonctionnelles. " Source - 3Dnatives

Boutique en ligne d'imprimantes 3D

2.Frittage Sélectif par Laser

"Il existe plusieurs procédés et une grande variété d’imprimantes, tous adaptés à des besoins différents. Dans cet article on s’intéresse à la technologie développée par Dr. Carl Deckard, et brevetée chez DTM Corporation (actuellement 3D Systems) à Austin, USA.

Cette technique, connue en anglais sous le nom de ®SLS (selective laser sintering), permet d’imprimer des objets fonctionnels sans avoir recours à un liant intermédiaire ou à une éventuelle étape d’assemblage. Avant l’impression, l’objet est conçu à partir d’un logiciel de CAO (CATIA, SolidWorks, ProEngineer par exemple) pour être envoyé à l’imprimante au format numérique. Ensuite, l’impression se fait couche par couche, à partir de poudres fusionnées, grâce à la température générée par un laser CO2.

Initialement, un premier conteneur est

rempli du matériel en poudre (celui de gauche sur le schéma ci-dessus)

tandis qu’un second conteneur reste vide (celui de droite sur le

schéma). Les deux conteneurs possèdent chacun un piston, positionné vers

le bas pour le conteneur plein et vers le haut, au niveau de la surface

de la table, pour le conteneur vide. Le procédé commence par la

déposition d’une couche fine de poudre (de l’ordre de 0,1 mm). A chaque

aller retour, le premier piston se lève tandis que le second piston se

baisse d’un cran égal à l’épaisseur de la couche (1). Deuxième étape, un

rouleau passe sur la poudre et dépose une fine couche sur le deuxième

conteneur (2). La couche déposée est balayée par le faisceau laser qui

provoque la fusion puis la consolidation de la poudre (3). Les étapes

sont répétées jusqu’à obtenir la pièce solide en 3D identique au fichier

CAO d’origine (4).

Une vidéo pour mieux visualiser le procédé (en anglais):

Cette technologie rend possible la

fabrication d’objets à partir d’une large gamme de matériaux, dont des

métaux (titane, acier et alliages) et des polymères. Elle respecte les

plus hautes exigences des matériaux comme la résistance mécanique et la

résistance chimique à la température, permettant l’obtention de pièces

totalement fonctionnelles. De plus, ce procédé permet de générer des

pièces coloriables et sans contrainte de forme du fait de l’absence de

support. Un haut niveau de qualité du produit est atteint tandis qu’on

observe une grande stabilité lors du processus de fabrication.

En conséquence, ce procédé est utilisé,

non seulement dans l’industrie du design mais également dans

l’automobile, l’aéronautique et le génie biomédicale (les objets

imprimés étant biocompatibles). Les deux grands fabricants d’imprimantes

utilisant le frittage sélective par laser sont 3D Systems et EOS GmbH, chacun proposant un large choix d’imprimantes."

Source - 3Dnatives

3. Stéréolithographie

" La Stéréolithographie est considérée comme étant à l’origine des procédés d’impression 3D, avec le premier modèle breveté en 1986 par Charles Hull et la première machine commerciale développée par 3D Systems en 1988. Que trouve-t-on derrière cette technique?

Cette technologie est plus souvent utilisée pour le prototypage dans

tous les domaines de l’industrie grâce à sa rapidité, mais, selon la

qualité de l’imprimante, il est aussi possible d’obtenir des pièces

immédiatement fonctionnelles. " Source 3Dnatives

4. PolyJet

"L’impression 3D par PolyJet, brevetée par la société Objet Ltd. en 1999 (qui a fusionné avec Stratasys en 2012), combine la technologie Inkjet et l’utilisation de photopolymères (des matériaux qui durcissent au contact de la lumière ultraviolette). Cette technologie possède de nombreux avantages : une excellente résolution (jusqu’à 0,016 mm), des surfaces lisses (pas d’effet d’escalier contrairement aux objets imprimés par FDM) ainsi qu’un large choix de matières et de couleurs pour un coût et un temps d’impression relativement faibles.

Pour plus d'informations, n'hésitez pas à nous contacter à l'adresse e-mail suivante : info@3dgraphedition.com

" La Stéréolithographie est considérée comme étant à l’origine des procédés d’impression 3D, avec le premier modèle breveté en 1986 par Charles Hull et la première machine commerciale développée par 3D Systems en 1988. Que trouve-t-on derrière cette technique?

Ce procédé, connu sous le nom de ® SLA

(stereolithograph apparatus), utilise le principe de

photo-polymérisation pour fabriquer des modèles, en résines acrylates ou

époxys et en ABS, de toute taille et de géométrie complexe avec une

grande précision. Avant l’impression, un fichier numérique 3D est obtenu

via un logiciel de CAO (SolidWorks, Sculpt ou Maya par exemple) ou par

un scan 3D (comme celui de MakerBot).

Ce fichier, souvent en format STL (Standard Tessellation), est transmis

à la machine, où un second logiciel réalise une découpe du modèle en

plusieurs couches d’impression d’épaisseur fixe.

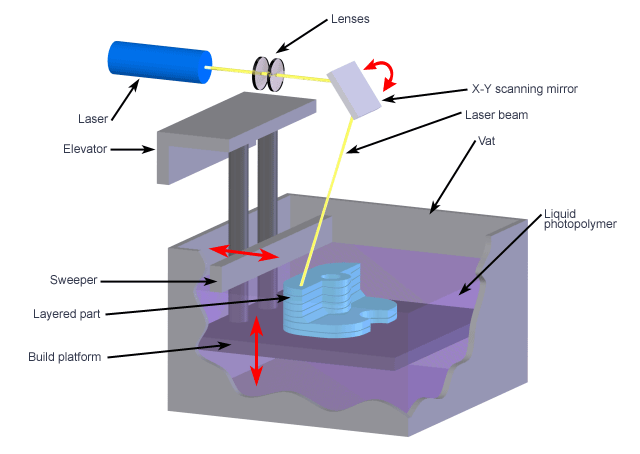

Dans l’image ci-dessus, vous pouvez

apprécier les différents composants d’une machine de stéréolithographie:

un bassin de résine, une plate-forme mobile (axe z), un système de

raclage (axe x), un laser des rayons UV, une optique de focalisation et

un miroir galvanométrique (axes x et y).

Dans ce procédé, la pièce est imprimée

sur une plate-forme horizontale, plongée dans un liquide plastique

monomère. Initialement, la photo-polymérisation du monomère est provoqué

par un rayon de lumière ultra-violette contrôlé à l’aide de déflecteurs

(axe x et y) qui sont des miroirs très précis montés sur des

galvanomètres. Le faisceau laser balaie la surface de résine liquide en

fonction du modèle 3D numérique transmis à l’imprimante. Une fois qu’une

couche de matériau est solidifiée, la plate-forme descend de la valeur

de l’épaisseur de la couche suivante et une nouvelle section est

solidifiée. Ainsi, il y a autant de cycles que de couches nécessaires

pour obtenir le volume complet de la pièce.

A différence des autres techniques comme le Frittage Sélectif par Laser, le Dépôt de Matière Fondue et l’impression 3D par PolyJet,

un post-traitement au four est nécessaire pour finir la polymérisation

et accroître au maximum la résistance du matériau, puis nettoyer la

pièce avec un solvant.

Une vidéo pour mieux visualiser le procédé (en anglais):

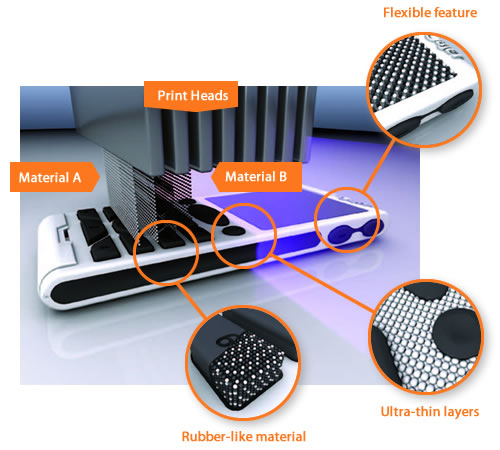

4. PolyJet

"L’impression 3D par PolyJet, brevetée par la société Objet Ltd. en 1999 (qui a fusionné avec Stratasys en 2012), combine la technologie Inkjet et l’utilisation de photopolymères (des matériaux qui durcissent au contact de la lumière ultraviolette). Cette technologie possède de nombreux avantages : une excellente résolution (jusqu’à 0,016 mm), des surfaces lisses (pas d’effet d’escalier contrairement aux objets imprimés par FDM) ainsi qu’un large choix de matières et de couleurs pour un coût et un temps d’impression relativement faibles.

Comme toute technique d’impression 3D,

le processus commence par la création de l’objet souhaité à l’aide

d’un logiciel de CAO (AutoCAD, Inventor ou SolideEdge par exemple), puis

l’envoi du fichier 3D associé vers l’imprimante. Le logiciel de la

machine découpe alors le modèle 3D en une multitude d’image numérique,

chacune d’entre elle correspondant à une couche de l’objet.

Les têtes d’impression (au nombre de 8 sur le schéma ci-contre) possèdent chacune plusieurs dizaines d’embouts qui projettent des micro-gouttelettes de matière sur une plateforme. A chaque projection, une lumière ultraviolette est alors émise et vient durcir la matière.

Ces étapes sont répétées, couche par

couche, jusqu’à obtention de la pièce, laquelle ne nécessite aucune

étape de finition (cuisson, lissage, ou bien polissage…). Pour des

géométries complexes, un matériau de support (un gel facile à enlever à

la main ou à l’eau) est ajouté par une des têtes d’impression.

Une vidéo pour mieux visualiser le procédé (en anglais):

Cette technologie est compatible avec

une large gamme de matériaux (plus de 120 environ) et permet même d’en

combiner plusieurs simultanément (chacun stocké dans des têtes

d’impression distinctes). Le matériau composite obtenu, appelé Digital Material,

permet d’obtenir des prototypes assez performants pour se rapprocher du

modèle final (résistance à la température, bio-compatibilité, rigide ou

souple…) et aux couleurs multiples.

En conséquence, cette technique est

utilisé dans divers domaines : en architecture, en médecine, dans la

fabrication de jouets, en aérospatiale, mais aussi dans les arts

créatifs.

La société Stratasys commercialise 3 machines utilisant cette technologie d’impression 3D : l’Objet Desktop, l’Eden et la Connex." Source 3Dnatives

Pour plus d'informations, n'hésitez pas à nous contacter à l'adresse e-mail suivante : info@3dgraphedition.com

Aucun commentaire:

Enregistrer un commentaire